EasyVent

EasyVent è il software di selezione Soler&Palau Ventilation Group. Questo selettore online ti accompagnerà dall'inizio del progetto, adattandosi alle modifiche che sipresenteranno strada facendo. Le principali funzionalità di cui potrai usufruire sono:

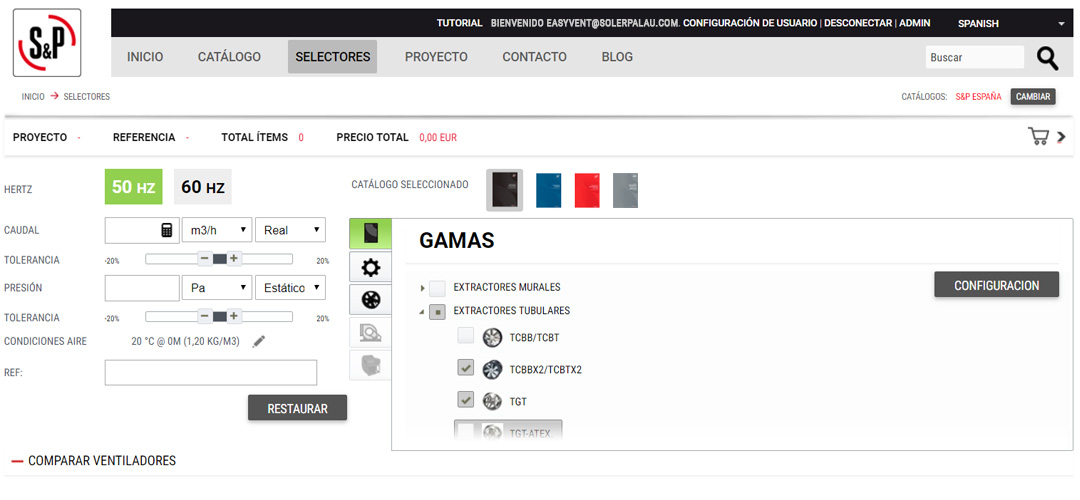

Selezione di ventilatori con il punto di lavoro richiesto:

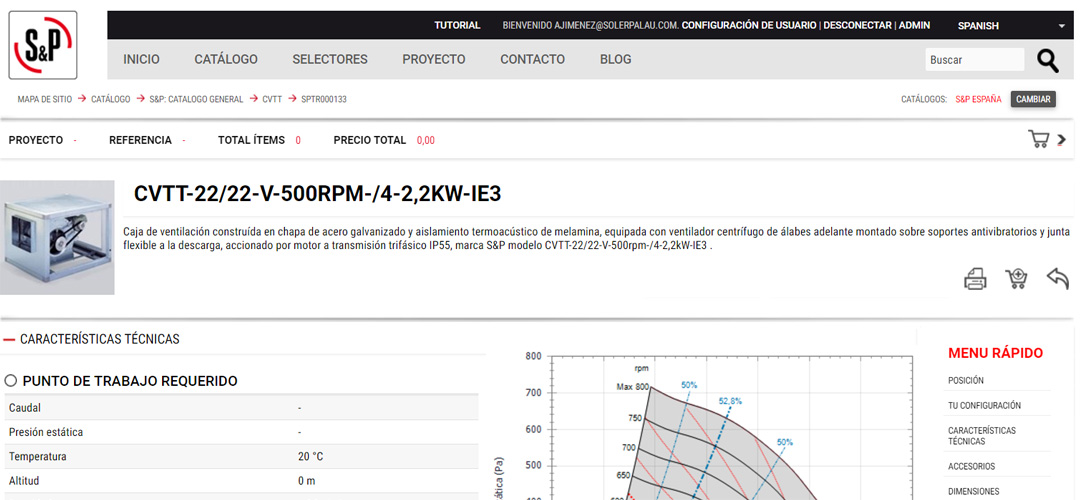

- Descrizione dettagliata del prodotto selezionato e indicazione sul punto di lavoro effettivo.

- Descrizione delle caratteristiche tecniche, consumo, efficienza, livello sonoro e SFP.

- Descrizione delle caratteristiche fisiche del prodotto come dimensioni, peso e modello 3D scaricabile in diversi formati.

Selezione di recuperatori di calore:

- Descrizione dettagliata del prodotto selezionato con indicazioni sulla sua configurazione specifica.

- Descrizione delle caratteristiche tecniche, consumo, efficienza, livello sonoro e SFP.

- Descrizione delle caratteristiche fisiche del prodotto come dimensioni, peso e modello 3D scaricabile in diversi formati.

Stampa di cataloghi personalizzati, schede tecniche di prodotti o progetti.

Aggiunta di accessori a prodotti.

Possibilità di pre-calcolo della portata.

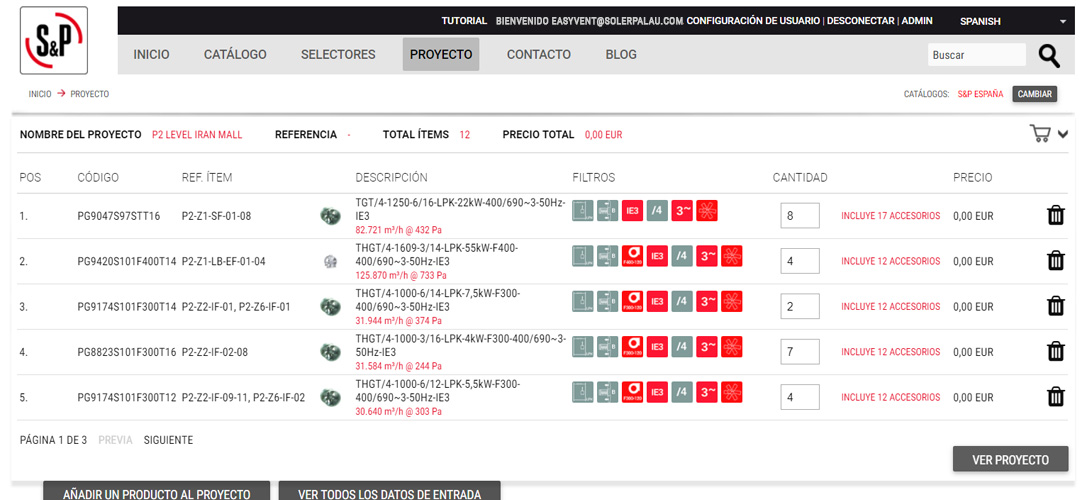

Creazione, aggiornamento e personalizzazione di un progetto di ventilazione:

- Strumenti di selezione multipla rapida.

- Raccolta di progetti con i prodotti accessibili in qualsiasi momento.

- Aggiunta del logo del progetto.

- Possibilità di riconfigurare un prodotto una volta aggiunto al progetto.

- Possibilità di rimpiazzare un prodotto per un altro se necessario.

Ottenere oggetti in formato BIM.

Schema dimensionale: visualizzazione in 3D del prodotto, possibilità di scaricare in formato CAD.

Aspiratori da bagno

Aspiratori da bagno Estrattori da vetro o parete

Estrattori da vetro o parete Ventilatori in linea

Ventilatori in linea VMC

VMC Casse di ventilazione

Casse di ventilazione Torrini

Torrini Estrattori per cappe da cucina

Estrattori per cappe da cucina Ventilazione estiva

Ventilazione estiva Trattamento dell'aria

Trattamento dell'aria Riscaldamento

Riscaldamento Recuperatori di calore

Recuperatori di calore Asciugamani e asciugacappelli

Asciugamani e asciugacappelli Ventilatori elicoidali da parete

Ventilatori elicoidali da parete Ventilatori elicoidali tubolari

Ventilatori elicoidali tubolari Ventilatori centrifughi

Ventilatori centrifughi Estrazione fumi

Estrazione fumi Jet fan

Jet fan Ventilatori ATEX

Ventilatori ATEX Barriere a lama d'aria

Barriere a lama d'aria Sistemi di pressurizzazione

Sistemi di pressurizzazione Accessori di montaggio

Accessori di montaggio Accesori elettrici

Accesori elettrici Accessori per VMC

Accessori per VMC